Prüfmittelüberwachung und Kalibrierung für Pipetten

Prüfmittelüberwachung

In regulierten Laborbereichen (GxP/Akkreditierung) kommen detaillierte Prüfpläne für alle prüfpflichtigen Pipetten zur Anwendung. Dabei hängt die Häufigkeit der Kalibrierung von der Verwendung der Pipetten ab und sollte anhand einer Risikoanalyse festgelegt werden. Je nach Risikogruppe des Einsatzes der Pipetten müssen Kalibrierintervalle in kürzeren Etappen mit höherem Aufwand durchgeführt werden – dementsprechend sollten für jede Verwendung/Methode eigene Toleranzen spezifiziert und geeignete Risikogruppen bestimmt werden. Zwischenprüfungen (DAkkS) oder Leistungstest (Pharma) sollten je nach Risikogruppe dementsprechend mehrmals im Jahr stattfinden. Vorteil: hier lässt sich der Aufwand der Kalibrierung deutlich reduzieren. Demgegenüber steht die aufwendigere Kalibrierung auf nationale Normale, die lückenlose dokumentierte Rückverfolgbarkeit der Kalibrierung der Prüfmittel.

Risikoanalyse zur Festlegung von Kalibrierintervallen

Das Entscheidungskriterium zur Festlegung von Kalibrierintervallen, ist die spezifizierte Fehlertoleranz jeder Pipette, welche je nach Prüfmethode von einem Labor festgelegt werden sollte. Das Einhalten dieser Fehlertoleranz bestätigt dem Labor die Zuverlässigkeit der getroffenen Aussagen während der Zeit zwischen der letzten Kalibrierung. Überschreitet eine Pipette einen solchen spezifizierten Wert, müssen die Aussagen, die vom Zeitpunkt seit der letzten Prüfmittelüberwachung gemacht wurden, als nicht zuverlässig betrachtet und ggf. Korrekturmaßnahmen veranlasst werden. Je nach QM-Anforderung kann jedes Labor entscheiden, wie stark Toleranzen festgelegt werden sollten. Als Startwert lassen sich Herstellertoleranzen verwenden, wobei diese Spezifikationen in der Praxis oft zu eng definiert sind.

„Sensitive“ Analysenmethoden erfordern eine engmaschige Prüfmittelüberwachung. Dementsprechend muss das Risiko von Fehlmessungen und das Abschätzen von Fehlertoleranzen für jede Methode in einer Trendanalyse kalkuliert werden. Die anzuwendenden Grenzen sowie die Konsequenzen einer Überschreitung von Toleranzen müssen in einer SOP dokumentiert und definiert sein. Das Festlegen der Kalibrierintervalle ist ein Abwägen zwischen Risiko und Wirtschaftlichkeit auf der Basis von Trendanalysen von vorangegangenen Prüf- oder Kalibrierwerten. In der Etablierungs-Phase einer Prüfmethode sollten die Prüfintervalle eher eng gewählt werden. Später können die Zeitintervalle bei entsprechenden Erfahrungswerten ausgedehnt werden.

Risikogruppen definieren

A) hoch (die Genauigkeit der Methode erfordert eine sehr geringe Fehlertoleranz)

B) mittel (die Genauigkeit der Methode erfordert eine geringe Fehlertoleranz)

C) gering (die Genauigkeit der Methode ist unempfindlich gegenüber Fehlertoleranzen)

Einflussgrößen auf das Kalibrierintervall

Einflussfaktoren bei Luftpolsterpipetten (nach Brand)

Systemische Einflüsse:

Prozedurbedingte Einflüsse:

Kalibrierung von Kolbenhubpipetten

Typische Fehler, die bei Luftpolsterpipetten auftreten, sind zu ca. 60 % die Dichtungen, zu 25 % der Kolben und zu 10 % der Schaft (Daten von Brand). D.h., 95 % der Fehler stehen in Zusammenhang mit der Dichtheit des Pipettiersystems. Daher empfiehlt es sich vor jeder Kalibrierung, die Pipetten auf Dichtigkeit zu testen (z.B. mit einem Dichtheitsprüfgerät - PLT Unit).

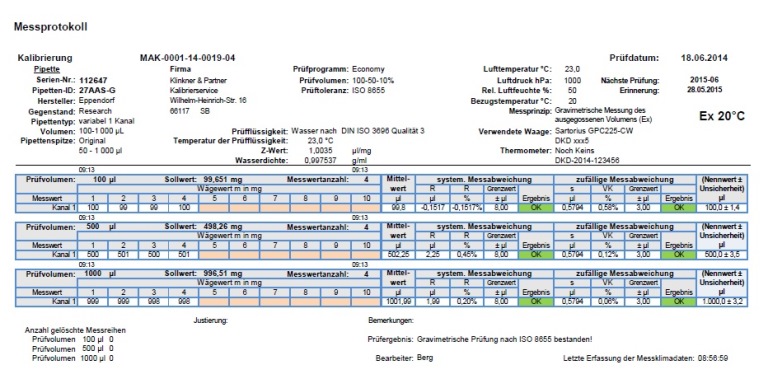

Beispiel eines Messprotokolls (Kalibrierlabor Klinkner & Partner)

Beispiel eines Messprotokolls (Kalibrierlabor Klinkner & Partner)

In regulierten Laborbereichen (GxP/Akkreditierung) kommen detaillierte Prüfpläne für alle prüfpflichtigen Pipetten zur Anwendung. Dabei hängt die Häufigkeit der Kalibrierung von der Verwendung der Pipetten ab und sollte anhand einer Risikoanalyse festgelegt werden. Je nach Risikogruppe des Einsatzes der Pipetten müssen Kalibrierintervalle in kürzeren Etappen mit höherem Aufwand durchgeführt werden – dementsprechend sollten für jede Verwendung/Methode eigene Toleranzen spezifiziert und geeignete Risikogruppen bestimmt werden. Zwischenprüfungen (DAkkS) oder Leistungstest (Pharma) sollten je nach Risikogruppe dementsprechend mehrmals im Jahr stattfinden. Vorteil: hier lässt sich der Aufwand der Kalibrierung deutlich reduzieren. Demgegenüber steht die aufwendigere Kalibrierung auf nationale Normale, die lückenlose dokumentierte Rückverfolgbarkeit der Kalibrierung der Prüfmittel.

Risikoanalyse zur Festlegung von Kalibrierintervallen

Das Entscheidungskriterium zur Festlegung von Kalibrierintervallen, ist die spezifizierte Fehlertoleranz jeder Pipette, welche je nach Prüfmethode von einem Labor festgelegt werden sollte. Das Einhalten dieser Fehlertoleranz bestätigt dem Labor die Zuverlässigkeit der getroffenen Aussagen während der Zeit zwischen der letzten Kalibrierung. Überschreitet eine Pipette einen solchen spezifizierten Wert, müssen die Aussagen, die vom Zeitpunkt seit der letzten Prüfmittelüberwachung gemacht wurden, als nicht zuverlässig betrachtet und ggf. Korrekturmaßnahmen veranlasst werden. Je nach QM-Anforderung kann jedes Labor entscheiden, wie stark Toleranzen festgelegt werden sollten. Als Startwert lassen sich Herstellertoleranzen verwenden, wobei diese Spezifikationen in der Praxis oft zu eng definiert sind.

„Sensitive“ Analysenmethoden erfordern eine engmaschige Prüfmittelüberwachung. Dementsprechend muss das Risiko von Fehlmessungen und das Abschätzen von Fehlertoleranzen für jede Methode in einer Trendanalyse kalkuliert werden. Die anzuwendenden Grenzen sowie die Konsequenzen einer Überschreitung von Toleranzen müssen in einer SOP dokumentiert und definiert sein. Das Festlegen der Kalibrierintervalle ist ein Abwägen zwischen Risiko und Wirtschaftlichkeit auf der Basis von Trendanalysen von vorangegangenen Prüf- oder Kalibrierwerten. In der Etablierungs-Phase einer Prüfmethode sollten die Prüfintervalle eher eng gewählt werden. Später können die Zeitintervalle bei entsprechenden Erfahrungswerten ausgedehnt werden.

Risikogruppen definieren

A) hoch (die Genauigkeit der Methode erfordert eine sehr geringe Fehlertoleranz)

B) mittel (die Genauigkeit der Methode erfordert eine geringe Fehlertoleranz)

C) gering (die Genauigkeit der Methode ist unempfindlich gegenüber Fehlertoleranzen)

Einflussgrößen auf das Kalibrierintervall

- Messunsicherheit und Fehlertoleranz der Prüfmethode

- Beanspruchung (Flüssigkeitsmatrix) und Einsatzhäufigkeit des Prüfmittels

- Umgebungsbedingungen

- Stabilität der zurückliegenden Kalibrierungen (Trendanalyse)

- benötigte Messgenauigkeit

- Qualitätssicherungsanforderungen

Einflussfaktoren bei Luftpolsterpipetten (nach Brand)

Systemische Einflüsse:

- Temperaturdifferenz zwischen Pipette/Luft und Wasser

- Feuchte der Raumluft

- Luftdruck

Prozedurbedingte Einflüsse:

- Vorkonditionierung

- Neigungswinkel

- Wartezeit

- Pipettier-Rhythmus

- Eintauchtiefe

- Reihenfolge der gemessenen Volumen

- Spitzenwechsel

- Wärmeausdehnung des Gerätes (Handwärme)

- Hubveränderung durch Betätigungskraft

- Hubschwankungen

- Temperaturgleichheit

- Temperatur zwischen 15°C und 30°C

- Temperatur konstant ± 0,5°C

- Waage: Genauigkeit = Fehlergrenze/10

- Feuchtigkeit: über 50 %

- Wasser: destilliert oder entionisiert (max. 4 µS)

- 3 verschiedene Volumenbereiche (100%, 50%, 10%)

- Einzelkanal-Prüfung; synchron

- Jeweils 10 Messwerte pro Kanal

Kalibrierung von Kolbenhubpipetten

- Pipette konditionieren

- Neue Spitze aufstecken

- Wägegefäß tarieren

- Spitze einmal vorbenetzen

- dest. H2O bei senkrecht gehaltener Pipette aufsaugen, Eintauchtiefe 2-3 mm

- Pipette im Winkel von 10 - 45° halten, Flüssigkeit abgeben, abstreifen

- Wägewert ermitteln

Typische Fehler, die bei Luftpolsterpipetten auftreten, sind zu ca. 60 % die Dichtungen, zu 25 % der Kolben und zu 10 % der Schaft (Daten von Brand). D.h., 95 % der Fehler stehen in Zusammenhang mit der Dichtheit des Pipettiersystems. Daher empfiehlt es sich vor jeder Kalibrierung, die Pipetten auf Dichtigkeit zu testen (z.B. mit einem Dichtheitsprüfgerät - PLT Unit).

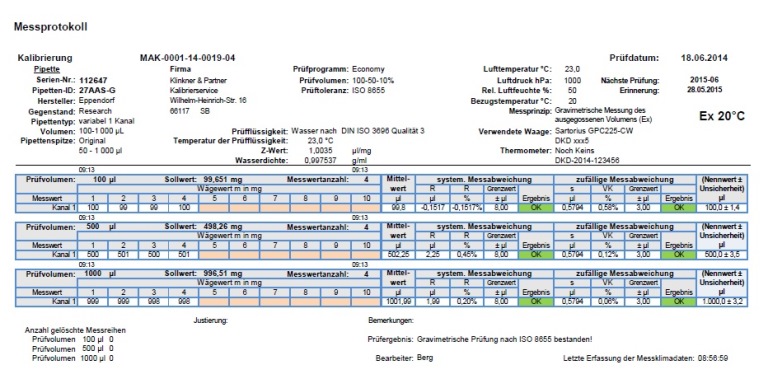

Beispiel eines Messprotokolls (Kalibrierlabor Klinkner & Partner)

Beispiel eines Messprotokolls (Kalibrierlabor Klinkner & Partner)